در این کمپرسورها، هر روتور از تعدادی لوب مارپیچی فیکس شده بر روی یک شفت تشکیل شده است. یکی از روتورها به نام روتور نر و دیگری به نام روتور ماده شناخته میشود. تعداد لوب ها روی روتور نر و تعداد شیارها روی روتور ماده، میتواند در تولیدات هر تولید کننده با دیگری متفاوت باشد. با این حال، برای دستیابی به بازدهی بالاتر، تعداد شیارهای روتور ماده همواره بیشتر از لوب های روتور نر است.

لوب روتور نر همانند یک پیستون عمل میکند که به تناوب در داخل شیار روتور ماده بالا و پایین میرود، و شیار روتور ماده نیز همچون سیلندری است که هوا را محبوس کرده و به طور مداوم حجم آن را کاهش میدهد.

با شروع چرخش، اولین دور از لوب روتور نر به مسیر شیار روتور ماده وارد میشود و موجب محبوس شدن هوا در این محدوده میگردد. هوا به پایین ترین قسمت شیار روتور ماده رفته و همزمان با کاهش حجم، فشرده میشود. زمانی که لوب روتور نر به انتهای شیار میرسد، هوای محبوس شده از ایراِند تخلیه میگردد.

این نوع از کمپرسورها، در دو مدل روغنی و بدون روغن تولید میشوند. روغن در این دستگاه چهار وظیفه تعیینکننده بر عهده دارد:

- خنککاری

- روانکاری

- آببندی

- کاهش نویز

خنک کاری و جداسازی روغن

هدف یک دستگاه کمپرسور، تبدیل چرخش شفت به یک نیروی مفید در خروجی (در اینجا جریان هوا) است. گرمایی که حین فشرده سازی هوا تولید می شود، تماماً درون محظفه فشرده سازی محبوس می شود. به این سیستم، فشرده سازی بی دررو (بدون انتقال حرارتی) یا آدیاباتیک میگویند. در صورتی که دما حین پروسه فشرده سازی به سیستم اضافه شده و یا دمای تولید شده از آن بیرون کشیده شود، به آن فرآیند فشرده سازی همدما یا ایزوترمال گفته می شود.

کمپرسورهای اسکرو روغنی، یک پروسه فشرده سازی نزدیک به فرآیند همدما دارند، چرا که گرمای تولید شده در فرآیند فشرده سازی توسط روغن دفع می شود.

دمای روغنی که به منظور خنک کاری به درون محفظه فشرده سازی تزریق می شود، عموماً بین ۸۰-۶۰ درجه سانتیگراد کنترل میگردد. از سوی دیگر دمای تخلیه باید بالای نقطه شبنم تحت فشار باقی بماند تا از تراکم رطوبتی که میتواند با روغن ترکیب شود جلوگیری گردد. یک شیر ترموستاتیک میزان روغنی که درون خنک کننده روغن یا در مسیر بایپس در حال چرخش است را کنترل میکند تا دمای مورد نظر از میان رنج گسترده دمای محیط تعیین شود.

ترکیبی از هوای فشرده و روغن از ایراِند خارج شده و به درون سپریتور (جداساز) میرود، جایی که با استفاده از تغییرات سرعت و جهت، تا حد ممکن روغن از هوای فشرده جدا می شود. در مرحله بعد فیلترهای coalescent وارد کار می شوند تا باقیمانده روغن را جدا نموده و میزان روغن موجود در هوا را به حدود ۲-۵ ppm برسانند.

کنترل دمای هوای خروجی

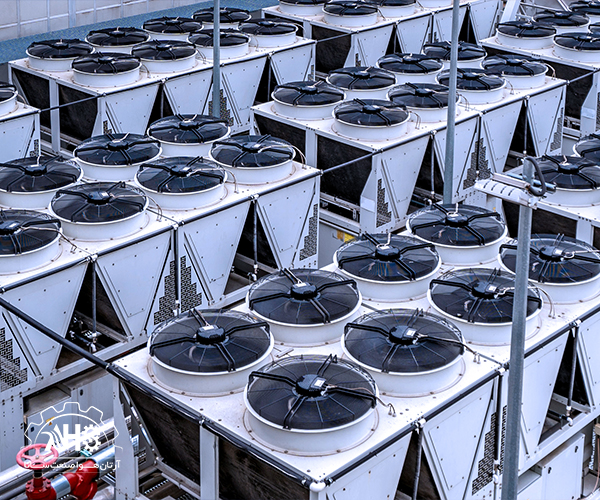

علاوه بر خنک کاری روغن، یک واحد خنک کاری هوا نیز استفاده میشود تا دمای هوای خروجی را کاهش داده و رطوبت اضافی را حذف کند. در بسیاری از کاربردها، از خنک کننده های رادیاتوری استفاده می شود تا حرارت حاصل از فرآیند فشردهسازی دفع شده و برای گرمایش محیط استفاده شود. مبدل های حرارتی آبخنک نیز گزینه ای است که در بسیاری از کمپرسورهای روتاری اسکرو امکان استفاده از آنها وجود دارد.

کمپرسورهای اسکرو یکی از کارآمدترین و پر استفاده ترین انواع کمپرسور در صنایع مختلف هستند. با بررسی ویژگی های فنی و مقایسه انواع کمپرسورها، میتوان گزینه موردنظر را برای استفاده مناسب انتخاب نمود.